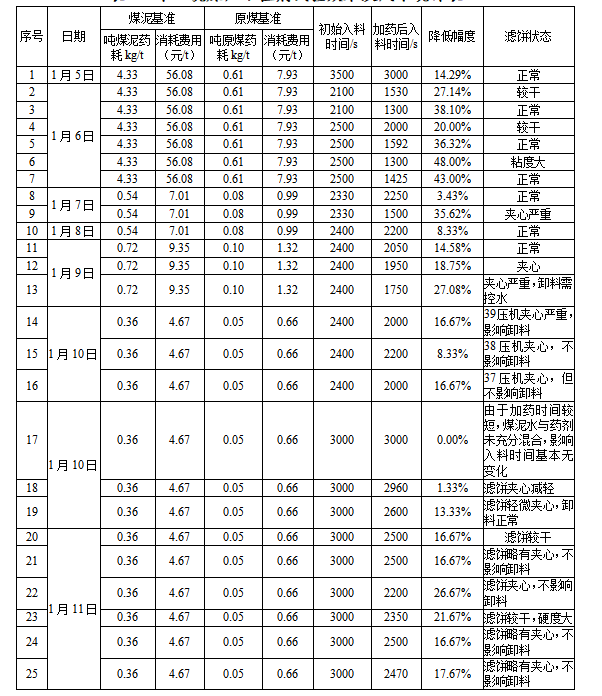

提高压滤机入料浓度,可缩短压滤机进料时间,提高过滤效率,降低工人操作次数,降低生产成本。对煤泥水来说,压滤机入料浓度450g/L为宜,此时质量浓度约39%,体积浓度30%,矿浆密度1.15g/cm³,矿浆流动性较好。当然,浓缩机底流浓度和煤泥的沉降速度有关。有些选煤厂担心浓缩机压耙子,在耙压达到额定压力的25%时,就开始开启底流泵,抽煤泥压滤。至于合适与否,还得看浓缩机的可靠性,絮凝剂的添加情况。总之,如果浓缩机可靠,提高底流浓度有益处的。用智能化手段监测浓缩机内沉淀层厚度,同时结合浓缩机耙压,来控制底流泵开启是比较可行的做法。压滤机入料泵的选型对压滤机工作效率影响较大。常规压滤机入料泵扬程70-80m,流量280m³/h,功率132kw。不同大小的压滤机配不同大小的泵,提高压滤机入料泵流量,可缩短压滤机入料时间,加大压滤机处理量。在一些难沉积的煤泥水设计中,浓缩机底流浓度低,我们把压滤机入料泵加大到350m³/h,缩短进料时间,提高压滤机处理能力。一些选煤厂,煤泥水处理能力不足,加助滤剂可加快过滤速度,效果明显。以下是朋友发的一些实际数据,我们可以看到,加助滤剂后,入料时间降幅从15%~50%不等。同时可以看到,加药时间很重要,即要有合适的药剂制度。

两段脱水工艺,减少压滤机台数。在以前的报道中,曾有“掺粗”工艺,就是把部分粗煤泥往后续工艺跑一部分。理由是加大处理量,降低滤饼水分。这与二段浓缩两段回收刚好是相反的。从大量实际应用来看,掺粗在提高浮选精煤浓度,有助于压滤机进料是有用的,但对于加大压滤机处理量似乎不大,毕竟压滤机过滤粗颗粒时本身就快。同时粗颗粒和细颗粒在一起,加权水分升高。这与浮选精煤与粗煤泥用卧式沉降离心机+压滤机的两段工艺相比,精煤水分是比较高的。因此,能不让粗颗粒进压滤机,就不让进,尽量减少煤泥。煤泥水的截粗应根据设计规模、选煤工艺采取不同的办法。常规煤泥水截粗采用分级旋流器+弧形筛+离心机方式,这种工艺适用于煤泥水浓度较高的情况。工艺成熟可靠。但水力分级旋流器需要较高的扬程,因此能耗较大。

在一些脱粉入选的动力煤选煤厂,煤泥水水量很大,但浓度很低,将大流量的煤泥水以较高的压力打入水力分级旋流器时,能耗较高。而这种情况下,用脱水筛铺100目-120目的滤布泄水截粗时,单位泄水能力30+m³/㎡/h,能够用很低的能耗完成截粗,且分级较旋流器严格。然后将筛下水进深锥浓缩,底流进行压滤。工艺简单可行,缺点,占地面积稍大。

这就是要根据规模、工艺、客户要求来选择不同的截粗方法。