近几年,新能源产业备受关注,但不争的事实是,煤炭在我国能源消费结构中仍将长期占据主体地位。

到2030年,我国煤炭占一次能源消费比重仍在50%以上, 年消费量将达45亿吨左右。

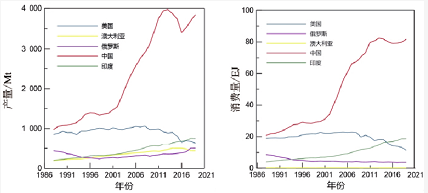

我国一直以来是全球煤炭消费大国,同时也是煤炭生产大国。但事实上,我国煤炭资源开发条件差,53%的煤炭资源埋深在1km以下,优质煤炭资源逐年减少。

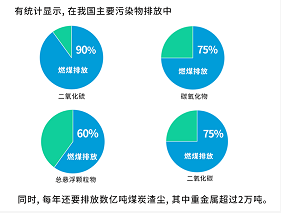

褐煤和低变质程度烟煤占55%,由于其水洗困难,动力煤仍然有50%以上未经任何洗选加工提质,原煤灰分高, 含大量矸石,运力浪费严重,电厂直接燃烧后污染十分严重, 废气处理成本高。

由于电煤质量较差, 导致煤炭利用率低。发电及供热平均综合利用效率仅为40%左右, 比发达国家低10%。

我国单位GDP能耗是世界平均水平的1.45倍,在以煤炭为主体的能源消费结构中,煤炭利用过程的节能提效是我国实现碳达峰、碳中和的重要助力。

如何对煤炭利用过程节能提效?

“煤炭分选可以有效降低原煤灰分,提高煤炭发热量,减少煤炭燃烧过程中产生的二氧化碳、氮氧化合物、粉尘等污染物的排放量,减轻大气污染。”

湿法分选

湿法选煤技术如重介和跳汰技术相对成熟,一直以来在煤炭分选加工领域占据主导地位。特别是重介选工艺仍然是我国煤炭洗选加工的主流工艺,具有处理能力大, 效分选粒度范围宽, 分选精度高, 降灰显著等优势。

但湿法分选存在较大的局限性:

1、能耗高

由于工艺流程复杂,导致吨煤电耗、水耗、药剂消耗量大(吨煤电耗达到5~10kW·h;重介质选煤:入洗吨煤耗水量约0.03~0.06m³)

2、水洗效果差

动力煤精煤水分增加, 抵消了部分降灰效果, 热值提升不显著。

3、人工捡矸存在问题

①环境恶劣。工人劳动强度大, 噪声和粉尘大, 生产效率低

②分选效率低。在夹矸煤较多、矸石表面形状及颜色与块精煤差异不大时较难识别, 手选块煤中含矸率高、灰分高, 必须破碎再洗选。手选矸石中含煤率也很难达标。

国家政策

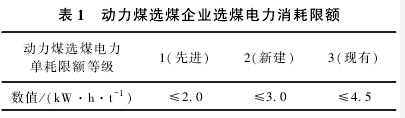

根据GB29446-2019《选煤电力消耗限额》的国家标准,对于新建动力煤选煤厂设计提出了严格要求, 即吨煤电耗不能超过3.0kW·h, 动力煤分选电耗先进值为2.0kW·h。但事实上, 湿法分选动力煤选煤厂的吨煤电耗一般远高于干法分选,不能满足吨煤电耗限额2级的要求。

干法分选

干法选煤无需水和介质,使用简单的分选工艺和数量较少的设备即可达到湿法分选的效果,吨煤电耗一般在2.5~3.5kW·h 范围内,干选节能优势明显。

随着技术创新,煤炭干选技术发展迅速,在多方面取得了巨大进展,涌现出了一系列干选设备。其中由于X射线类智能干选设备较高的适应性,得到了广泛的应用。

智能干选机优势:

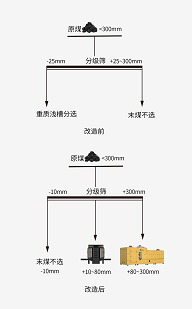

①分选粒度范围宽,处理量大

可处理+5mm~300mm的原煤, 原煤水分、粒级大小对块煤分选没有影响,(炭金™系列智能干选设备,处理量最高可达380吨/小时);

②分选精度高,最高可达99%;

③数字智能化程度高, 设备运行可远程操控、实时监控、预警;

④分选费用低, 零耗水量、吨煤电耗低于2kW·h;

⑤模块化设计, 建设周期短,工艺流程简单。

智能干式光电分选代替水洗选煤流程

虽然,2020年我国原煤的入选比例达到了74.1%,但仍与国外工业发达国家有一定差距。据资料显示,近年来,英国的原煤入选率已达100%,美国及澳大利亚原煤入选率达到90%以上,主要产煤国家平均达到了80%以上。

在相当长时间内我国煤炭的主体能源地位不会变化, 顺应双碳战略下低碳节能发展趋势,选煤环节加强煤炭绿色分选, 通过使用低能耗的干选工艺, 提高原煤入选品位及煤炭品质,淘汰落后的洗选加工工艺,实现煤炭清洁高效可持续开发利用的目标。

炭金™系列智能干选设备

· 可处理煤矿粒级:+50-300mm

· 处理量最大可达约380吨/小时

· 分选精度最高达99%

天元™系列智能干选设备

· 可处理煤矿粒级:+5-80mm

· 处理量最大可达约180吨/小时

· 分选精度最高达99%